Shin-Etsu Chemical développe des équipements pour fabriquer des substrats d’empaquetage de semi-conducteurs pour le processus d’arrière-plan et continue à rechercher une nouvelle méthode de fabrication

—La Société veut contribuer à la réduction des coûts de développement des chipsets—

TOKYO, June 12, 2024--(BUSINESS WIRE)--Shin-Etsu Chemical Co., Ltd. (TOKYO : 4063) (Siège social : Tokyo ; Président : Yasuhiko Saitoh ; ci-après, « Shin-Etsu Chemical ») a développé une nouvelle méthode de fabrication des substrats d’empaquetage des semi-conducteurs, qui fait suite à un nouveau système de fabrication de micro-LED. L’équipement consiste en un traitement haute performance utilisant un laser excimer et une méthode à double damasquinage – également utilisée dans le processus initial de fabrication de semi-conducteurs – est appliquée au processus de fabrication du substrat de l’empaquetage (processus d’arrière-plan) (méthode du double damasquinage de Shin-Etsu). De ce fait, les fonctions d’interposeur se forment directement dans le substrat d’empaquetage. Non seulement cette méthode élimine la nécessité d’un interposeur, mais elle permet également la poursuite de la microfabrication, là où des méthodes de fabrication conventionnelles ne pourraient pas être appliquées. Le principe réduit également les coûts et les investissements en capital car dès lors le processus de fabrication du substrat d’empaquetage ne nécessite pas l’utilisation de résine photosensible.

Un chiplet, dans lequel les circuits sont isolés puis assemblés dans un empaquetage, est la technologie qui a été retenue parce qu’elle permet de réduire le coût de fabrication de semi-conducteurs performants. Elle consiste à monter plusieurs chiplets sur un substrat intermédiaire et à les connecter. Le substrat intermédiaire est appelé « interposeur ».

Avec la méthode du double damasquinage de Shin-Etsu, l’interposeur n’est plus nécessaire, ce qui simplifie considérablement le processus d’assemblage. Selon cette méthode, les chipsets sont connectés à un substrat d’empaquetage comportant des motifs de câblage dont la fonction est équivalente à celle d’un interposeur. Par conséquent, avec la technologie du chiplet le processus d’empaquetage de semi-conducteurs avancés peut être raccourci et son coût peut être considérablement réduit.

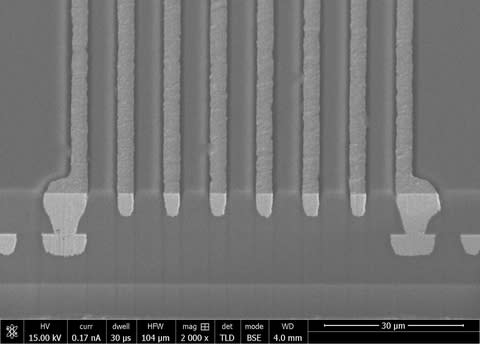

La technologie de microfabrication sophistiquée du système permet de former des modèles de circuits électriques complexes directement dans chaque couche d’isolation organique d’un substrat d’empaquetage multicouches, suivi de la formation de circuits par placage de cuivre. Le procédé utilise un laser excimer comme source de lumière pour former, par lots, des modèles de circuits électriques de grande surface. La méthode Shin-Etsu à double damasquinage permet une microfabrication encore plus miniaturisée, ce qui serait impossible à réaliser selon la méthode de traitement semi-additif (SAP) utilisant une réserve de film sec, comme c’est le cas actuellement. L’équipement de traitement laser peut traiter une zone de 100 mm carrés ou plus en même temps grâce à la combinaison d’un photomasque composé de grandes ébauches de photomasque Shin-Etsu et de sa lentille spéciale exclusive. Le temps de traitement varie en fonction de la taille du substrat d’un empaquetage, mais le temps nécessaire pour traiter le modèle de câblage et les électrodes est le même que le temps nécessaire pour traiter les vias. De plus, le temps de traitement des vias ne dépend pas du nombre de vias. Par exemple, il faut environ 20 minutes pour former des tranchées de 2 µm de largeur et 5 µm de profondeur et des électrodes de 10 µm de diamètre et 5 µm de profondeur sur un substrat organique de 515 mm × 510 mm, ainsi que pour former des vias (diamètre supérieur 7 µm, diamètre inférieur 5 µm, profondeur 5 µm).

Shin-Etsu Chemical travaille sur des projets qui intègreront ses propres technologies de matériaux et d’équipements. En développant de nouvelles technologies de processus, nous proposerons des solutions complètes en termes d’équipements et de matériaux et nous serons ainsi en tête du développement de technologies de nouvelle génération qui contribueront à la richesse économique de notre société.

Le texte du communiqué issu d’une traduction ne doit d’aucune manière être considéré comme officiel. La seule version du communiqué qui fasse foi est celle du communiqué dans sa langue d’origine. La traduction devra toujours être confrontée au texte source, qui fera jurisprudence.

Consultez la version source sur businesswire.com : https://www.businesswire.com/news/home/20240611975201/fr/

Contacts

Pour toute question à propos de ce communiqué, contacter :

Shin-Etsu Chemical Co., Ltd.

Département Relations Publiques

Tetsuya Koishikawa

Tél. : 03-6812-2340 – en dehors du Japon : 81-3-6812-2340

Fax : 03-6812-2341 – en dehors du Japon : 81-3-6812-2341

E-mail : sec-pr@shinetsu.jp

www.shinetsu.co.jp

Yahoo Finance

Yahoo Finance